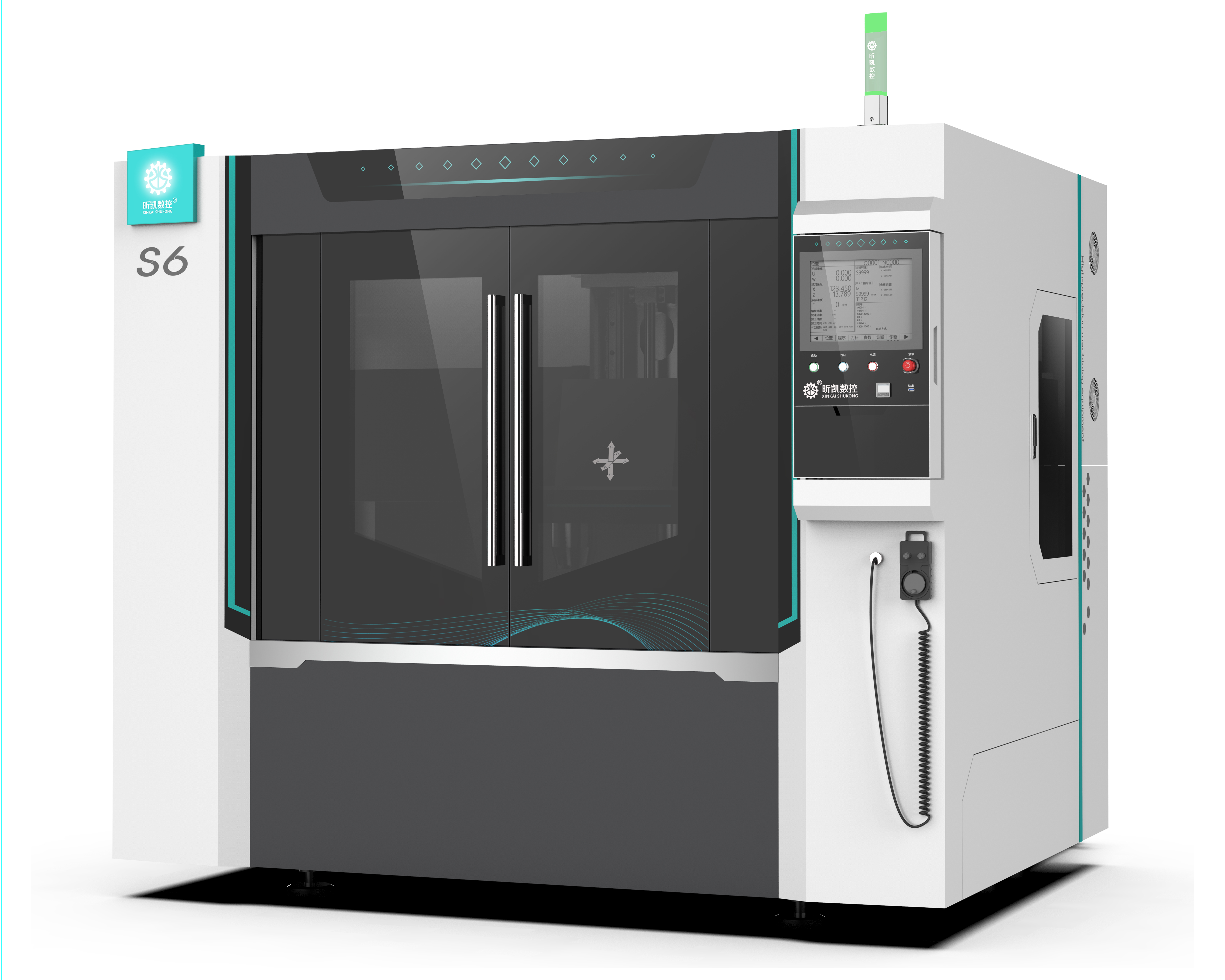

如何解决数控打磨去毛刺机存在的误差问题?

长时间使用打磨机进行加工,难免会出现精度下降,误差增加的现象,导致产品的合格率降低等等问题,不利于企业生产,那么在出现误差时,应该如何调整机器?

1. 设备精度校准

机械部件检查:定期校准导轨、丝杠等传动部件的直线度和垂直度,避免因机械磨损或安装误差导致走位偏差。

传感器维护:检查编码器、光栅尺等位置反馈元件是否灵敏,确保实时位置数据准确传输至控制系统。

2. 程序与参数优化

加工程序微调:根据工件材质和毛刺分布,优化走刀路径(如圆弧插补替代直线插补),减少拐角处的速度突变导致的过切或欠切。

工艺参数匹配:调整打磨压力、砂轮转速等参数,例如硬质材料降低进给速度,避免因切削力过大引发振动误差。

3. 工件装夹与定位

工装夹具改进:设计专用夹具固定工件,确保装夹时基准面与机床坐标系一致,减少因工件松动或偏移产生的误差。

定位基准统一:优先采用工件上的设计基准作为编程和装夹基准,避免基准不重合带来的累积误差。

4. 环境与振动控制

隔振处理:在设备地基铺设减振垫,远离冲压设备等振动源,防止加工过程中因振动导致砂轮偏移。

温度补偿:长时间运行时监控温度,通过数控系统的热变形补偿功能修正因温升引起的机械部件膨胀误差。

.jpg)

.jpg)