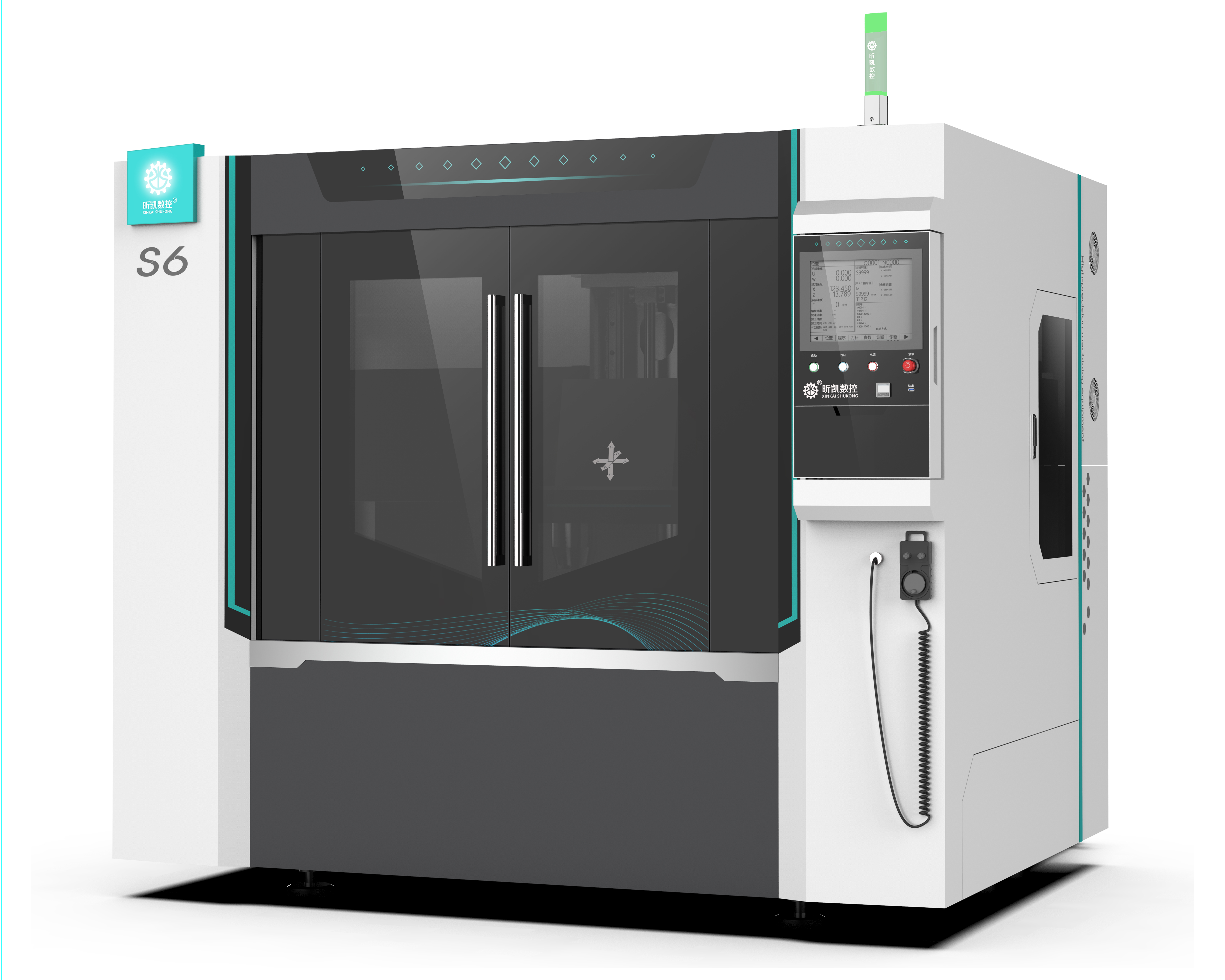

数控打磨去毛刺机如何提高加工速度?

一、优化设备参数设置

提高主轴转速和进给速度:在设备刚性、刀具承受能力及工件精度允许范围内,适当调高主轴转速和进给速率,减少单道工序的加工时间。

减少辅助时间:优化换刀程序,采用快速换刀系统,缩短刀具更换时间;调整定位参数,减少工作台空移距离和次数。

二、改进加工工艺

合并工序:将多个连续的打磨、去毛刺工序整合,通过一次装夹完成多部位加工,减少重复装夹和定位时间。

优化路径规划:利用数控系统的路径优化功能,避免刀具空走或重复路径,提高有效加工时间占比。

三、选择高效工具和耗材

采用高性能刀具:使用硬度高、耐磨性好的刀具(如金刚石砂轮、陶瓷磨头),减少刀具磨损导致的停机换刀频率,同时可适应更高的切削速度。

匹配合适的耗材粒度:根据毛刺大小和工件材质,选择合适粒度的打磨耗材,在保证去毛刺效果的前提下,提高打磨效率。

四、提升设备稳定性与自动化程度

加强设备维护:定期对导轨、丝杠等运动部件进行润滑和保养,确保设备运行顺畅,减少因故障导致的停机时间。

增加自动化上下料装置:通过机器人或传送带实现工件的自动装卸,减少人工干预时间,实现连续化生产,提高整体加工效率。

.jpg)

.jpg)