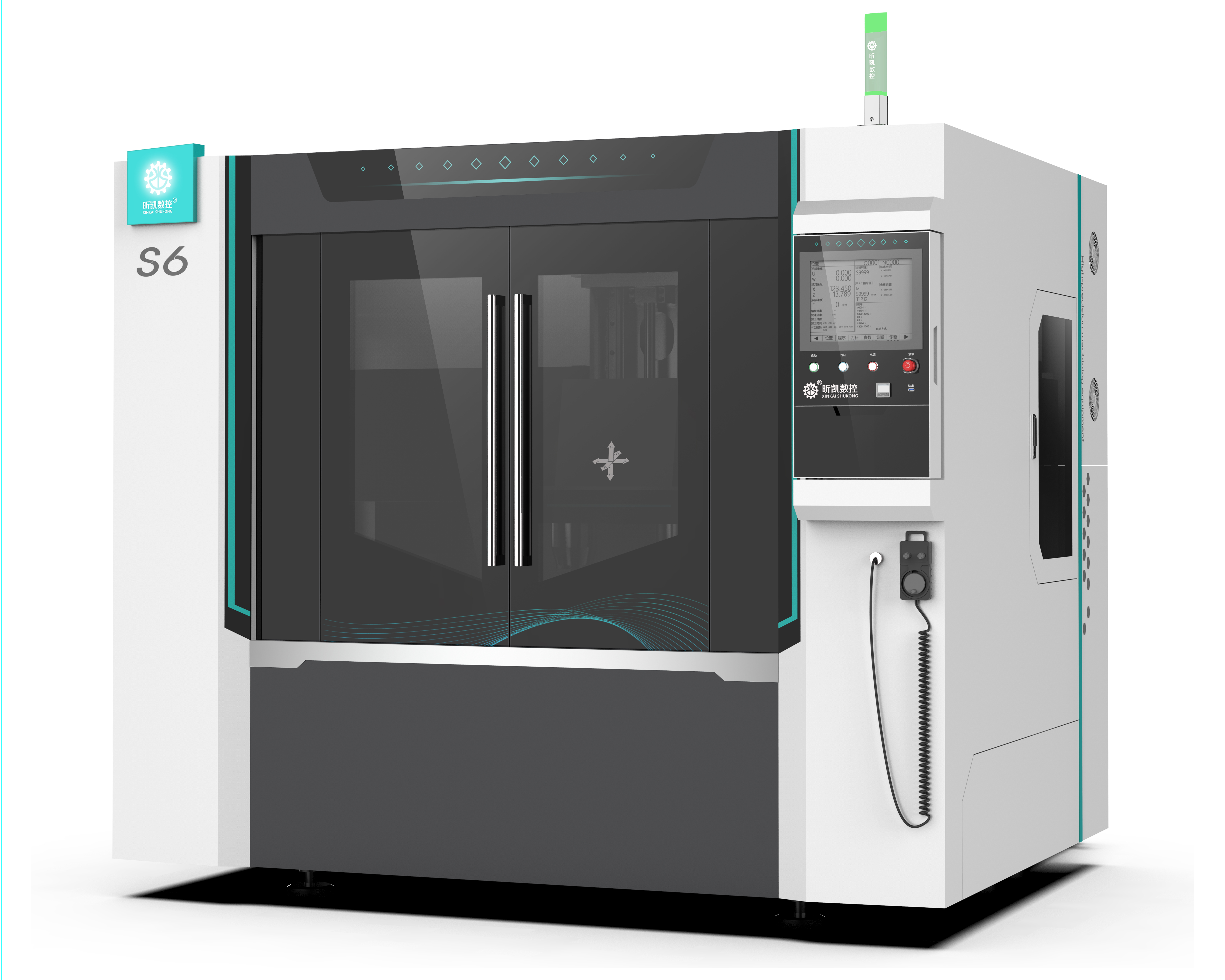

数控打磨去毛刺机如何提高稳定性?

数控打磨去毛刺机的稳定性直接影响加工质量和效率,可从以下几个核心方面提升:

一、设备硬件优化

核心部件选型:选用高精度、高刚性的导轨(如滚珠丝杠导轨)、伺服电机和减速器,减少机械间隙和运行抖动。

结构刚性增强:对机身、工作台等承重结构进行强化(如增加壁厚、采用铸铁或合金材料),避免加工时因振动导致的位移。

刀具/磨具适配:根据工件材质和毛刺类型,选择合适的磨头(如砂轮、尼龙轮),并确保安装牢固,减少高速旋转时的偏心。

二、控制系统与程序优化

参数精细化调整:通过多次试加工,优化进给速度、打磨压力等参数,避免因参数不合理导致的冲击或打滑。

路径规划优化:采用平滑的路径过渡(如圆弧过渡),减少急停、急启带来的振动;确保打磨路径覆盖毛刺区域,避免重复加工或漏加工。

三、工装夹具与工件定位

定制化夹具设计:根据工件形状设计专用夹具,确保工件装夹牢固,减少加工过程中的位移或晃动(如采用气动/液压夹紧,提高夹持力稳定性)。

定位基准统一:以工件的精准基准面(如平面、孔)定位,配合定位销、挡块等,保证每次装夹的一致性,减少定位误差。

四、日常维护与监测

定期校准与润滑:定期校准导轨平行度、电机定位精度,对运动部件进行润滑,减少机械磨损导致的精度下降。

实时监测反馈:加装力传感器、位移传感器等,实时监测打磨过程中的压力、位置变化,通过控制系统及时调整,避免异常波动。

通过以上措施,可从机械结构、程序控制、装夹定位等多方面提升设备稳定性,确保打磨去毛刺效果的一致性和可靠性。

.jpg)

.jpg)