10种去毛刺方法,总有一种适合你!

十种常见的去毛刺方法:

1. 手工去毛刺

这是最基础、最灵活的方法,使用各种手动工具进行操作。

采用锉刀、油石、砂纸、毛刺刮刀、钢丝刷等。

优点:成本低,操作简单,对可达性好的简单毛刺有效。

缺点:效率低下,劳动强度大,质量依赖工人经验,一致性差。

2. 研磨去毛刺

一种半自动化的批量处理方法,将零件与磨料混合在一起,通过振动或旋转进行翻滚研磨。

优点:可批量处理,效率高,能同时处理多个表面的毛刺,并有一定抛光效果。

缺点:可能对精密螺纹或孔造成损伤,不适合特别脆弱或精度要求极高的零件。

3. 热爆去毛刺

一种高效的自动化方法,将零件放入密闭燃烧室,通入混合燃气,通过瞬间爆炸的高温烧蚀毛刺。

优点:效率极高,可处理复杂内部结构(如交叉孔)的毛刺,处理彻底且一致性好。

缺点:设备昂贵,有安全隐患,可能改变工件表面性质,不适合热敏材料。

4. 冷冻去毛刺

利用低温脆化原理,将零件冷却至脆化温度以下,然后用喷射的塑料颗粒击打零件,使毛刺脆性断裂脱落。

优点:适用于橡胶、塑料等柔性材料的毛刺去除,环保无污染。

缺点:设备成本较高,主要对柔性毛刺效果显著。

5. 高压水射流去毛刺

利用极高压力的水(有时混合磨料)喷射零件表面,利用水流的冲击力去除毛刺。

优点:环保无污染,不会产生热影响区,可加工复杂曲面。

缺点:设备成本和维护成本高,可能对零件造成冲击。

6. 电解去毛刺

一种电化学加工方法,将工件作为阳极,通过电解作用有选择性地溶解金属毛刺。对工件基体几乎无影响。

优点:适用于高硬度材料,能处理复杂内腔、交叉孔的毛刺,无机械力,无毛刺残留。

缺点:设备专用性强,成本高,只能导电材料,电解液可能腐蚀设备。

7. 化学去毛刺

将工件浸入特制化学溶液中,通过化学反应溶解金属毛刺。

优点:可处理大批量小型复杂零件,无应力,能到达任何液体可到之处。

缺点:有环保压力,溶液需专业处理,可能对工件公差有影响。

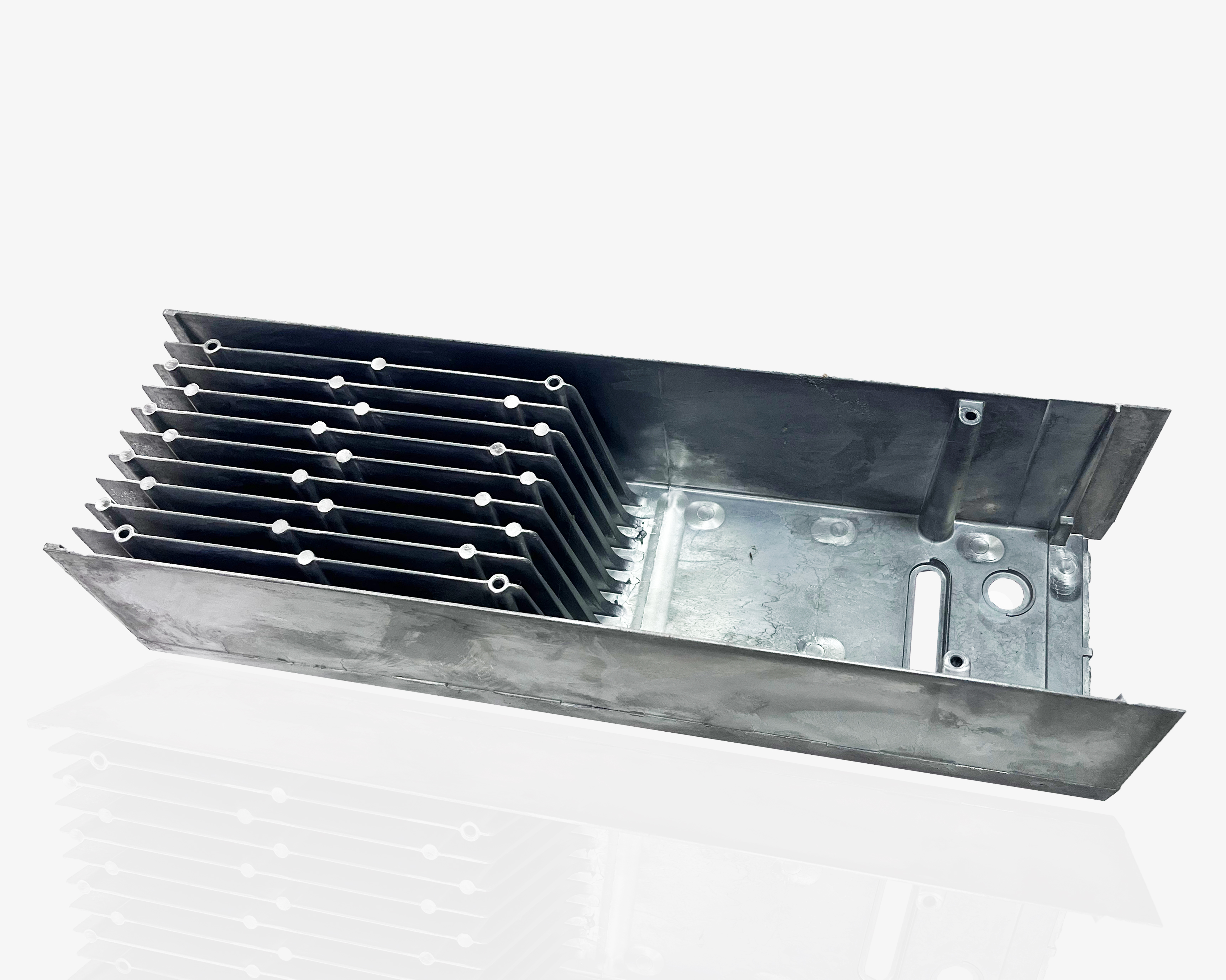

8. 磁力去毛刺

在容器内填充磁性磨料(钢针+磨粒),通过变化的磁场驱动磨料高速运动,对零件表面进行研磨。

优点:加工力小,适合薄壁、易变形零件,抛光效果好。

缺点:只能加工磁性材料,设备成本较高。

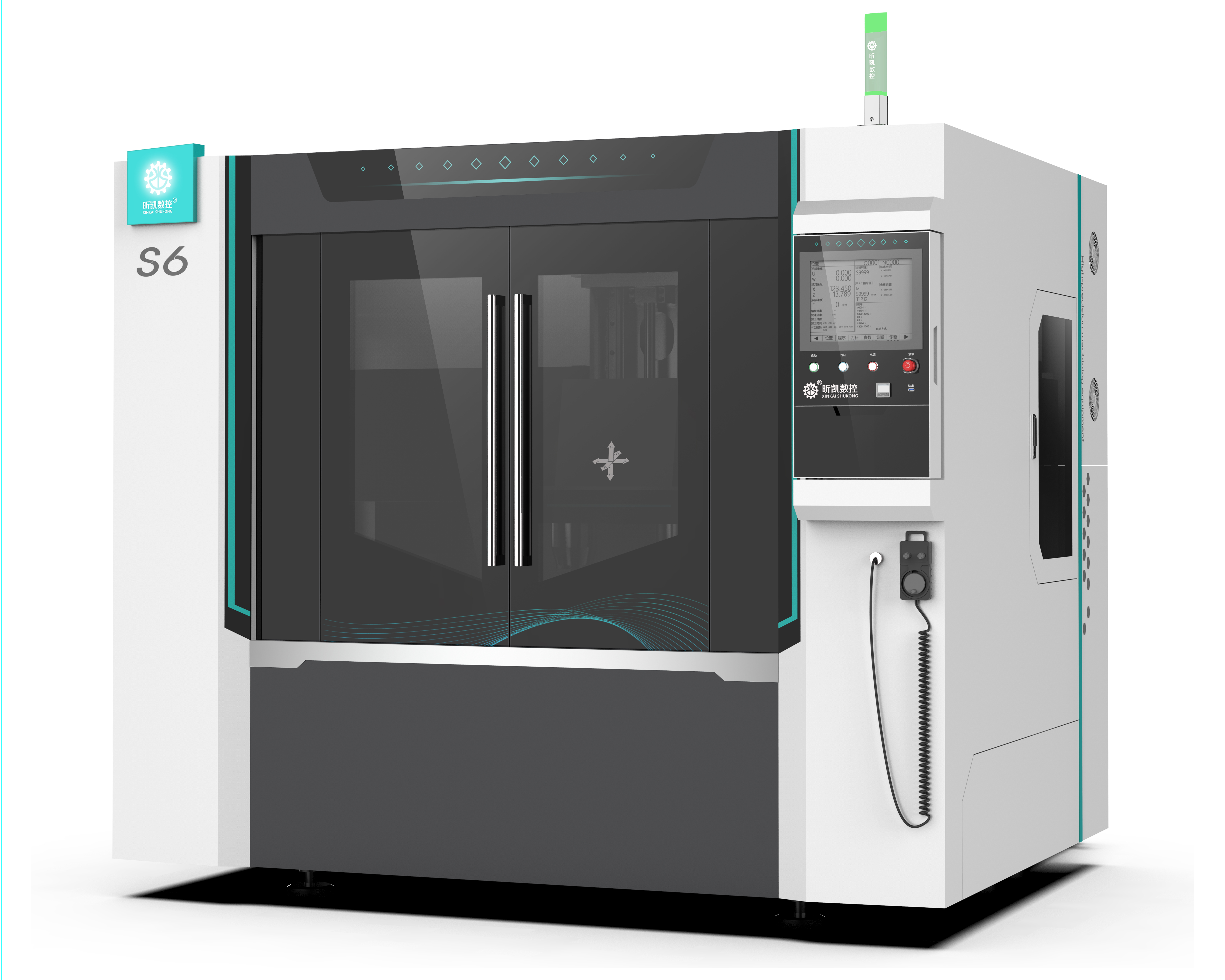

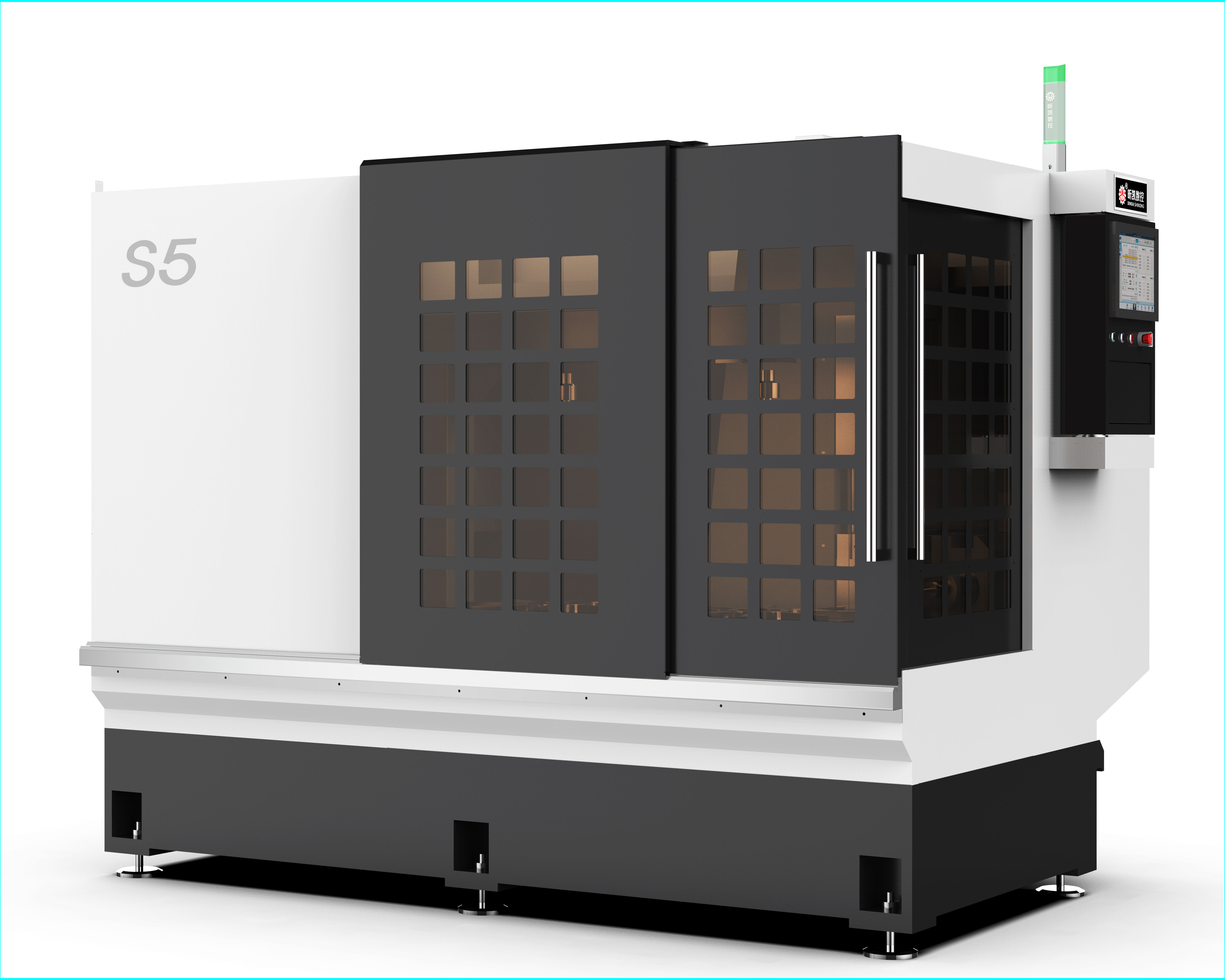

9. 机器人去毛刺

使用工业机器人夹持工件或工具,按照预设路径进行自动化去毛刺,常配合力控传感器。

优点:自动化程度高,适合复杂曲面,一致性非常好,可集成到生产线。

缺点:初始投资大,编程和调试较复杂。

10. 超声波去毛刺

利用高频振动产生的能量,驱动工具头或清洗液中的磨粒撞击工件表面,从而去除毛刺。

优点:精度高,适用于微细孔、深孔和复杂型腔。

缺点:通常用于小型或微型零件,设备有特定频率要求。

.jpg)

.jpg)